Obecnie materiały kompozytowe stosowane w produkcji samochodów to głównie materiały kompozytowe wzmocnione włóknami lub na bazie żywicy wzmocnione tkaninami i włókninami. Podczas jazdy pojazdy są narażone na zewnętrzne wibracje, które powodują uszkodzenia części wewnętrznych. Dlatego pojazdy transportowe na ogół muszą mieć lepszą amortyzację. Obecnie w pojazdach transportowych stosowane są skrzynie kompozytowe o wysokiej wytrzymałości, elastyczności i odporności cieplnej na bazie materiałów kompozytowych wzmacnianych włóknem szklanym oraz materiałów warstwowych z pianki PMI.

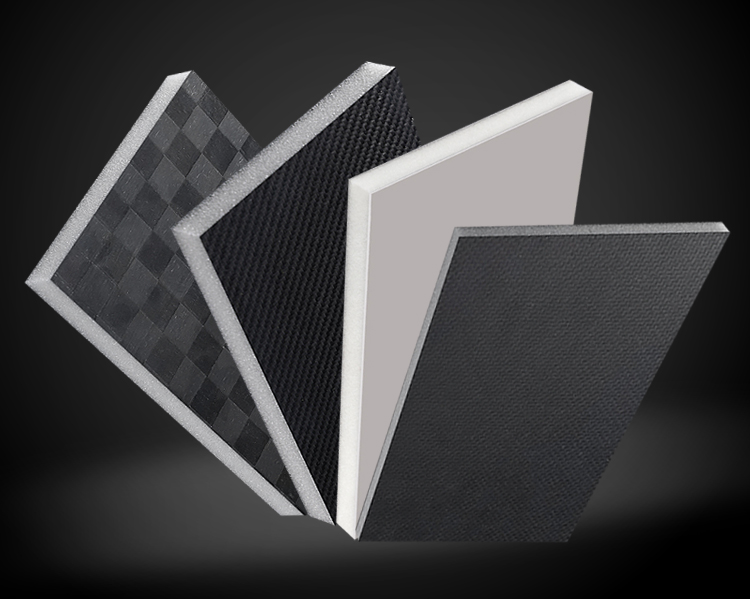

Spojlery samochodowe są zwykle stosowane w celu zwiększenia przyczepności opon pojazdów o dużej prędkości w celu poprawy efektywności paliwowej. Jednak spojler będzie wibrował pod wpływem strumienia powietrza o dużej prędkości wnoszonego przez pojazd i będzie powodował hałas. Dlatego tylny spojler samochodu musi być lekki i mieć dobrą amortyzację. Kompozytowe materiały kompozytowe PMI z rdzeniem piankowym zazwyczaj wykorzystują kołdrę z pianki polimerowej jako warstwę rdzeniową i wykorzystują heterogeniczne materiały po obu stronach skóry, takie jak tworzywa sztuczne wzmocnione włóknem węglowym i tworzywa sztuczne wzmocnione włóknem szklanym, w celu uzyskania kompozytu poprzez wiązanie. Materiał kompozytowy z warstwą warstwową ma właściwości lekkiego ciężaru właściwego i dobrej amortyzacji.

Dlatego, aby spełnić wymagania dotyczące lekkości i amortyzacji samochodowego spojlera tylnego, zaprojektowano i opracowano spojler kompozytowy z warstwą warstwową, wykorzystując piankę polimetakryloimidową jako materiał rdzenia i materiał kompozytowy wzmocniony włóknem węglowym jako powłokę. Materiał ten nazywany jest materiałem kompozytowym typu sandwich wzmocnionym włóknem węglowym. Aby spełnić wymagania dotyczące lekkości i pochłaniania wstrząsów tylnego spojlera samochodu, w badaniach zastosowano do spojlera materiał z pianki polimetakryloimidowej i warstwowy materiał kompozytowy CFRP, a także zaprojektowano strukturalnie bezpieczny spojler kompozytowy CFRP Sandwich z rdzeniem z pianki PMI.

Jego waga jest znacznie lżejsza od tradycyjnego spojlera ABS/PC. Za pomocą inżynierii odwrotnej i analizy elementów skończonych uzyskano schemat projektu laminatu z włókna węglowego. Przy użyciu pięcioczęściowego prepregu plecionego z włókna węglowego spojler PMI-FCCSC jest o 28,9% lżejszy niż spojler ABS/PC, przy zastosowaniu czterowarstwowego prepregu plecionego z włókna węglowego jest o 36,2% lżejszy, a przy zastosowaniu trójwarstwowego Z włóknem węglowym prepreg, jest o 43,6% lżejszy.